使用低频无极灯一段时间的朋友都知道,超长的使用寿命和卓越的光通维持率性能是无极灯的一大显著优点。为什么无极灯有那么好的光通维持率性能呢?前面我么介绍了高频无极工作原理及技术特点,下面我们来介绍一下低频无极灯的光衰特性有那些?

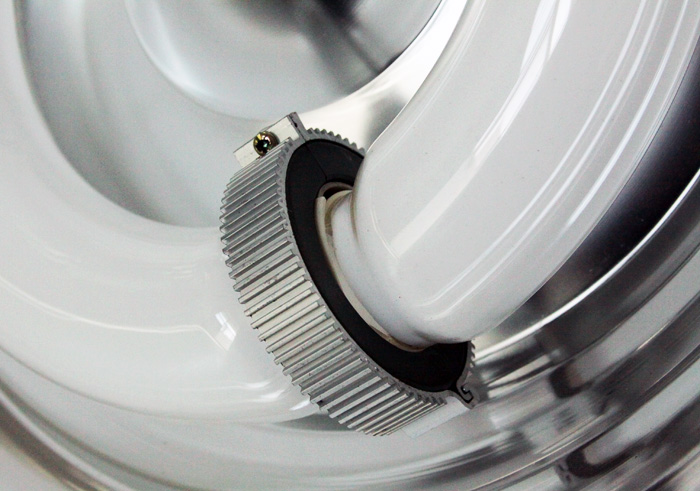

电磁感应灯,灯管内没有传统的灯丝和电极,应用专用集成电路的高频镇流器,发射出高频电波能量,通过电磁感应措施,采用绕有线圈的磁环套在灯管外将该高频电波能量耦合进充有混合惰性气体和特制汞合金的放电灯管内,由于高频达到210KHz,灯管内的电子运动使汞合金分子发生电离和激发,产生253.7nm紫外光子,这些光子打击到涂有稀土荧光粉的玻壳内壁上,产生可见光辐射。

传统有灯丝和电级的光源在点燃过程中,电子发射物质不断从电极飞溅出来,启动过程飞溅尤其激烈。发射出的光通量逐渐下降。最初 100小时光通量下降极快,当电极上的电子发射物质耗尽,或者电极上剩余涂层不能继续发射电子,灯就无法继续燃点。

传统光源在启动时,电子发射物质损失很大,故启动越频繁,寿命越短。电源电压升高时,灯的电流增大,因电极过热而加速电子发射物质蒸发,寿命缩短。电源电压降低时,电流减小,电极温度不足,启动困难,促使电子发射物质溅散,使光衰提高,寿命也将缩短。

1)、低频无极灯的工作频率在250KH。

无极灯的最佳工作频率部份是由能量的转换效率以及电磁干扰标准所决定的。

无极灯的能量转换效率是随频率而变化的,当工作频率处于低频时效率很低,当频率为1.5MHZ时,效率上升至90%的水平,因此从制灯的效率角度考虑,应该把无极灯的工作频率设置在1.5MHZ以上。

无极灯发光是由于灯泡内产生的253.7nm紫外线轰击灯泡内壁上的荧光粉才发出可见光的,所以无极灯要确保在灯泡放电工作期间产生最高比例的253.7nm紫外线,而紫外线的波长是依靠高频磁场的频率决定的。

试验表明当无极灯的工作频率为2.65MHz时,能产生253.7nm紫外线的比例最高,无极灯的工作状态能接近最佳值,也就是说在2.65MHz工作时,能量转换效率是最高的。

200-300KHz不是无极灯的最佳工作频率,在该频率下工作,除了产生253.7nm的紫外线外,还产生大量的185nm和其它波长的紫外线,荧光粉受185nm紫外线轰击,能在粉中产生“陷阱”吸收部分253.7nm紫外线,造成光效和光衰降低,这也就是低频无极灯光衰大的直接原因。

2)、国际电工委员会(IEC)下属组织国际无线电干扰特别委员会(CISPR)对无极灯工作频率的选择有支配性的影响,该委员会只给出电磁感应灯三个工作频率范围:分别是:2.2-3.0MHz、13.65MHz和2400-2500MHz频率段,而没有200-300KHz的低频段范围。

2.65MHz频率介于中波和短波频带之间,是一个很少有无线电广播接收的频率波段。欧盟的CE标准在2.65MHz周围放宽了传导和辐射的限值,而没有在200-300KHz低频段放宽限值,所以也就意味着欧盟CE标准鼓励无极灯工作频率为2.65MHz。

在2.65MHz频率下的电磁辐射还不严重,而且在此频率附近有一较为宽裕的电磁兼容份额,使制灯时比较容易满足电磁兼容要求。基于此,只有2.65MHz无极灯才可能真正通过电磁兼容EMC,基本无电磁干扰;而200-300KHz无极灯很难真正通过严格的EMC,会有较大的电磁干扰。

3)、灯具的匹配方面。高频无极灯镇流器体积相对小一些,灯泡为泡形,和体统光源外形相同,市面上大部分灯具可匹配使用;而低频无极灯镇流器体积相对大一些,灯泡也为环形或矩形,体积大,与传统灯具不能匹配,反射器需要专门的设计,在产品推广方面易受到灯具的制约。 通过以上说明,可知目前无极灯主流工作频率是高频2.65MHz,而不是处于低频的200-300KHz。

由于高频2.65MHz无极灯工作在高频高压状态下,设计水平高,元器件质量要求高,所以它的制造难度大于低频无极灯,技术含量相对要高,制造成本也相对大一些。而低频200-300KHz无极灯工作在中低频状态下,设计水平低,元器件质量要求不高,所以相对制造难度小,技术含量要低,制造成本低,需要专用灯具。 因此从质量和技术以及将来可以普及推广的程度来看,低频无极灯:技术水平低,制造难度小,制造成本低,虽然目前在市场上占有一定的份额,但市场上不单是以成本价格来主导一种产品,而是以质量与技术含量来衡量一种产品将来的市场趋势。

对于无极灯管,如果采用传统的有机涂液粉时,光衰的主要原因是预成形的玻管涂粉后粉层中的硝化纤维粘结剂在烤管阶段不能彻底烤尽,这将导致在荧光粉层的内表面上形成碳和氧化汞的黑色吸光薄膜,使粉层着色(黑色);

光衰的第二个原因是我国生产的玻管的含钠量较高,且光致劣化厉害,在灯管的寿命期内汞将渗透进玻璃,而玻璃中的钠扩散到粉层处,和汞化合后形成黑色的钠汞齐,使荧光粉颗粒污染;

第三个原因是荧光粉本身的质量不高,表面有杂相,易于吸附氧化汞和汞。

无极灯克服灯管光衰的关键工艺技术:针对无极灯灯容易产生光衰的几个主要原因,除了采用结晶完善、晶体完整、表面光滑干净、无杂相、颗粒均匀的免球磨稀土荧光粉外,采用了以下几个工艺技术,使灯管的光衰下降:

1、采用新配方的水浆涂粉工艺: 对于稀土三基色粉,我们采用非离子型的高分子聚合物――聚氧化乙烯作为水浆涂粉工艺的暂性粘结剂。该粘结剂分解温度较低,在2000C就开始分解,达到分解温度后,它从聚合体分解成单体,且这些单体以气态方式跑掉。因此,采用聚氧化乙烯作暂时性粘结剂可以保证已成形玻管在烤管阶段将粘结剂全部烤尽,且玻管不变形,这就防止了荧光粉层上黑色吸光膜层的生成。

2、采用保护膜技术:为了防止玻管的黑化和玻璃中钠离子向荧光粉层的热扩散,对于高管壁负载的无极灯(管内径10mm,电流大于0.2A),采用保护膜技术,即在涂粉之前,先涂一层保护膜层。保护膜层有二种,一种上是透明的氧化物保护膜层;另一种是透光的氧化铝保护膜层。生产实践证明,两种保护膜都有保护效果。采用保护膜技术后,玻管不再因汞的渗入而黑化,荧光粉不再因钠汞齐在其表面的生成而“着色”、灯管的2000h和5000h流明维持率都大大提高。

3、烤管、阴极涂层和排气工艺最佳化:采用聚氧化乙烯作粘结剂后,粉管的烤管工艺规范应根据聚氧化乙烯的热分解特性来制订,以得到最佳的不含粘结剂的粉层。排气时应和真空系统的抽气速率相配合,以有利于钨酸钡中间层的生成。排气时烘烤温度要高,时间要充分,充惰性气体纯度要高,以保证灯管内杂质气体气压最低,获得好的光衰特性。